¿ Como funciona el Corte Laser ?

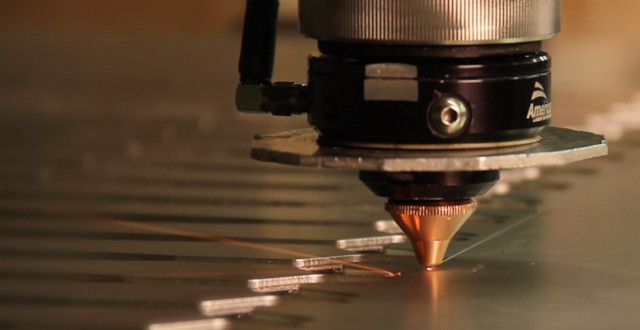

Se utiliza un gas de asistencia para eliminar los materiales fundidos y volatilizados de la trayectoria del rayo láser. Con el proceso de rayo láser pueden cortarse materiales metálicos y no metálicos. El haz de salida con frecuencia se pulsa a potencias máximas muy altas en el proceso de corte, aumentando la velocidad de propagación de la operación de corte.

Los cortes láser brindan resultados altamente reproducibles con anchuras de ranuras angostas, mínimas zonas afectadas por el calor y prácticamente ninguna distorsión. El proceso es flexible, fácil de automatizar y ofrece altas velocidades de corte con excelente calidad.

Listado de Materiales

Brindamos servicios de grabado y corte por laser para los siguientes materiales, en caso de que su material no figura en el siguiente listado, consultenos.

- Cuero Animal

- Cuero Sintético

- Fieltro

- Tapiz

- Tela

- Caucho

- Espuma

- Goma

- Goma Eva

- Corcho

- Madera de Balsa

- Madera Natural

- Madera Natural Nativa

- Placa Aglomerado Masisa

- Placa MDF Trupán

- Aluminio

- Cobre

- Cartón Corrugado

- Cartón Couche

- Cartón Madera

- Cartón Piedra

- Cartón Pluma

- Acrílico

- Mica

- PAI

Ventajas de nuestro Grabado y Corte Laser

- Trabajo en piezas planas y cilindricas.

Contamos con torno 4° eje para porder trabajar el corte y grabado de puiezas cilindricas tales como rollos de papel y carton, lapices, estuches, botellas etc

-Cantos de cortes limpios y detalles precisos.

El grabado laser es tan popular entre otras cosas poque genera cantos especialmente limpios y detalles complejos y todo ello a una velocidad de trabajo considerable tanto en piezas pequeñas como en objetos de grandes dimensiones.

-Posibilidades infinitas de regulacion del tipo de grabado

Con diferentes potencias y Velocidades es posible lograr diferentes tonos en el proceso de grabado lo que permite grabar logotipos, imagenes isotipos y demas, con clara y perfecta definicion en amplia gama de materiales. El grabado que se realiza es permanente pues se realiza en el propio material.

-Posibilidad de actuar sobre zonas de tamaño reducido

El diámetro del haz de láser que incide sobre la superficie a cortar tiene un valor medio en torno a las tres décimas de milímetro. Esto acarrea la consecución de surcos de corte muy estrechos de dimensiones muy parecidas a las del propio haz o ligeramente superiores. Asimismo, las distorsiones que origina en el material son mínimas lo que propicia un excelente aprovechamiento del material

-No contacto mecánico con la pieza

No se produce ningún tipo de contacto con el material de trabajo lo que permite trabajar terminaciones finales limpias y prolijas ya que el grupo óptico que enfoca el haz origina que en posición de trabajo exista una separación entre la boquilla de la que sale el rayo y la pieza.

-Posibilidad de realizar ambos procesos en simultaneo

Es posible realizar el proceso de grabado y corte de manera simultanea en la misma pieza lo que se traduce en perfecta terminación del trabajo y gran ahorro en tiempo.